FRP Pultruded Rooster Brandvertragend/Chemisch Resistent

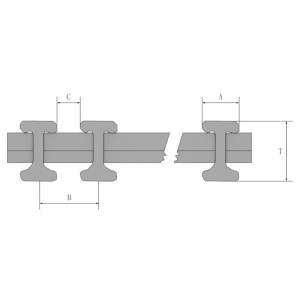

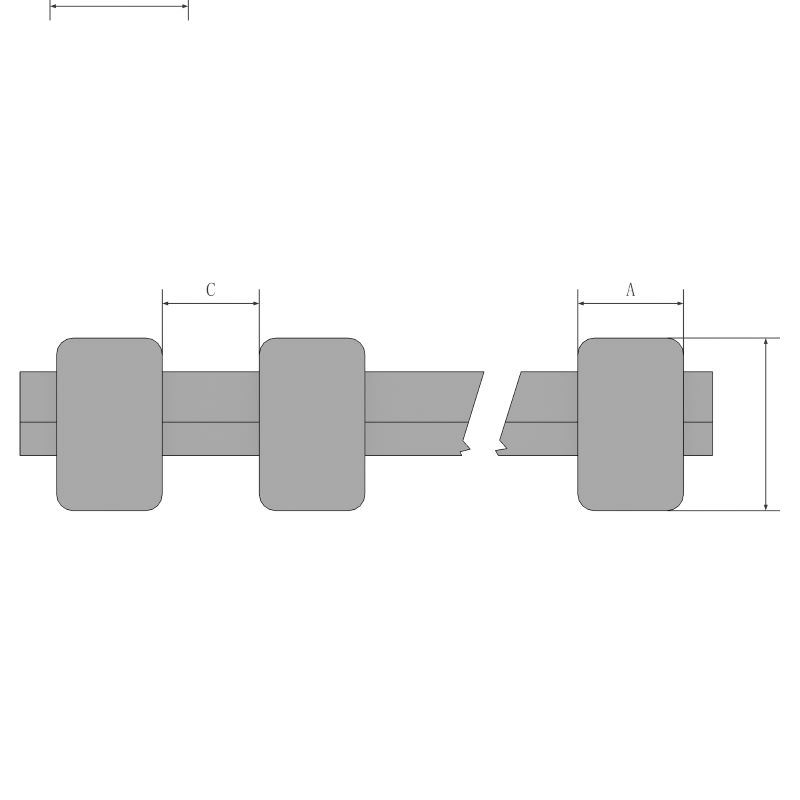

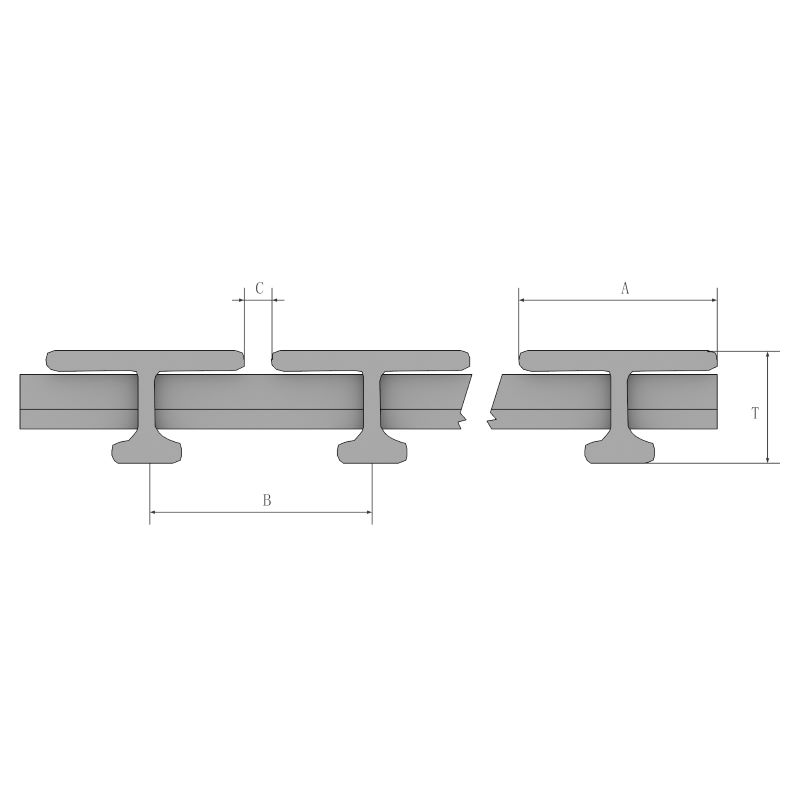

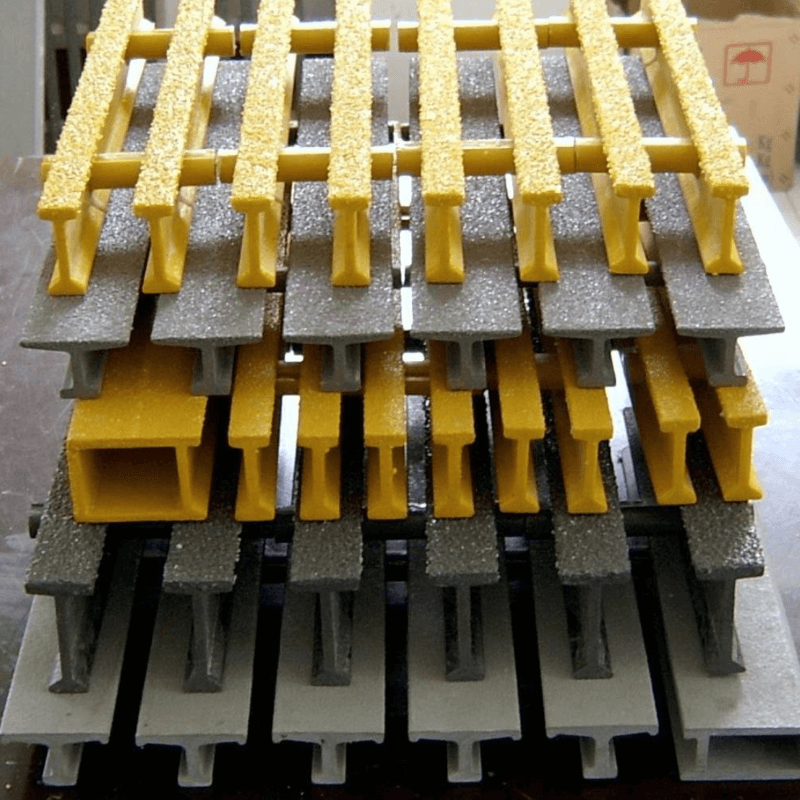

Onderdelen van gegoten GVK-pultrusieroosters worden tentoongesteld:

| I-5010 | 50 | 15 | 25 | 10 | 40 | 28,5 |

| I-5015 | 50 | 15 | 30 | 15 | 50 | 24.2 |

| I-5023 | 50 | 15 | 38 | 23 | 60 | 20.1 |

| T-2510 | 25 | 38 | 43.4 | 5.4 | 12 | 15.6 |

| T-2515 | 25 | 38 | 50,8 | 9.5 | 18 | 13.9 |

| T-2520 | 25 | 38 | 50,8 | 12.7 | 25 | 13.6 |

| T-2530 | 25 | 38 | 61 | 19.7 | 33 | 11.2 |

| T-3810 | 38 | 38 | 43.3 | 5.2 | 12 | 19.6 |

| T-3815 | 38 | 38 | 50,8 | 12.7 | 25 | 16.7 |

| T-3820 | 38 | 38 | 61 | 23 | 38 | 14.3 |

| T-5010 | 50 | 25.4 | 38.1 | 12.7 | 33 | 21.8 |

| T-5015 | 50 | 25.4 | 50,8 | 25.4 | 50 | 17.4 |

| H-5010 | 50 | 15 | 10 | 10 | 40 | 63 |

| H-5015 | 50 | 15 | 15 | 15 | 50 | 52.3 |

| H-5020 | 50 | 15 | 23 | 23 | 60 | 43.6 |

| Gepultrudeerd roostertype | Hoogte (mm) | Bovenrandbreedte (mm) | Ruimte tussen (mm) | Vrije breedte (mm) | Open ruimte(%) | Geschat gewicht kg/㎡ |

| I-2510 | 25 | 15 | 25 | 10 | 40 | 17.8 |

| I-2515 | 25 | 15 | 30 | 15 | 50 | 15.2 |

| I-2523 | 25 | 15 | 38 | 23 | 60 | 12.2 |

| I-3810 | 38 | 15 | 25 | 10 | 40 | 22 |

| I-3815 | 38 | 15 | 30 | 15 | 50 | 19.1 |

| I-3823 | 38 | 15 | 38 | 23 | 60 | 16.2 |

| I-3010 | 30 | 15 | 25 | 10 | 40 | 19.1 |

| I-3015 | 30 | 15 | 30 | 15 | 50 | 16.1 |

| I-3023 | 30 | 15 | 38 | 23 | 60 | 13.1 |

Keuzes voor FRP-harssystemen:

Gids voor harsopties:

| Harstype | Harsoptie | Eigenschappen | Chemische resistentie | Brandvertragend (ASTM E84) | Producten | Op maat gemaakte kleuren | Maximale temperatuur ℃ |

| Type P | Fenolisch | Lage rookontwikkeling en superieure brandwerendheid | Erg goed | Klasse 1, 5 of lager | Gegoten en gepultrudeerd | Op maat gemaakte kleuren | 150℃ |

| Type V | Vinylester | Superieure corrosiebestendigheid en brandvertragend | Uitstekend | Klasse 1, 25 of minder | Gegoten en gepultrudeerd | Op maat gemaakte kleuren | 95℃ |

| Type I | Isoftaal polyester | Corrosiewerend en brandvertragend materiaal van industriële kwaliteit | Erg goed | Klasse 1, 25 of minder | Gegoten en gepultrudeerd | Op maat gemaakte kleuren | 85℃ |

| Type O | Ortho | Matige corrosiebestendigheid en brandvertragend | Normaal | Klasse 1, 25 of minder | Gegoten en gepultrudeerd | Op maat gemaakte kleuren | 85℃ |

| Type F | Isoftaal polyester | Corrosiewerend en brandvertragend materiaal van voedingskwaliteit | Erg goed | Klasse 2, 75 of minder | Gegoten | Bruin | 85℃ |

| Type E | Epoxy | Uitstekende corrosiebestendigheid en brandvertragend | Uitstekend | Klasse 1, 25 of minder | Gepultrudeerd | Op maat gemaakte kleuren | 180℃ |

Op maat gemaakte kleurenAfhankelijk van de verschillende omgevingen, toepassingen en gekozen harsen kunnen wij u ook adviseren!

Fenolhars (Type P): De beste keuze voor toepassingen waar maximale brandvertraging en lage rookemissies vereist zijn, zoals olieraffinaderijen, staalfabrieken en pierdekken.

Vinylester (Type V): bestand zijn tegen de strenge chemische omgevingen die worden gebruikt in chemische fabrieken, afvalverwerkingsfabrieken en gieterijen.

Isoftaalhars (Type I): Een goede keuze voor toepassingen waarbij chemische spatten en morsen vaak voorkomen.

Isoftaalhars van voedingskwaliteit (type F): Ideaal geschikt voor fabrieken in de voedingsmiddelen- en drankenindustrie die worden blootgesteld aan strenge schone omgevingen.

Orthotftalische hars voor algemeen gebruik (type O): economische alternatieven voor vinylester- en isoftaalharsproducten.

Epoxyhars (type E):bieden zeer hoge mechanische eigenschappen en vermoeiingsweerstand, en profiteren daarmee van de voordelen van andere harsen. De matrijskosten zijn vergelijkbaar met die van PE en VE, maar de materiaalkosten zijn hoger.

Productcapaciteiten testlaboratorium:

De nauwkeurige testapparatuur voor gepultrudeerde GVK-profielen en gegoten GVK-roosters, zoals buigproeven, trekproeven, drukproeven en destructieve testen, is uitgebreid. Volgens de wensen van de klant voeren we prestatie- en capaciteitstesten uit op GVK-producten en houden we de gegevens bij om de kwaliteitsstabiliteit op lange termijn te garanderen. Ondertussen zijn we continu bezig met het onderzoeken en ontwikkelen van innovatieve producten en testen we de betrouwbaarheid van de GVK-productprestaties. We kunnen garanderen dat de kwaliteit consistent aan de eisen van de klant voldoet en onnodige aftersalesproblemen voorkomen.

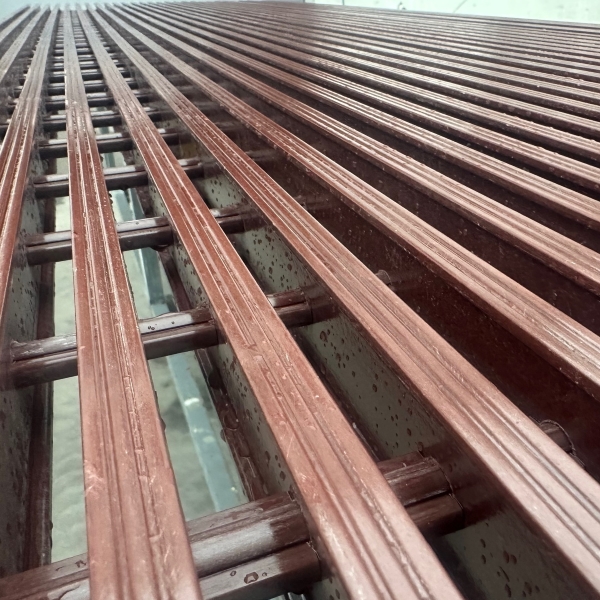

SINOGRATES@FRP Pultrusieroosters

Pultrusie is een productieproces voor de productie van continue lengtes versterkte polymeerprofielen met constante doorsnede. De grondstoffen zijn een vloeibaar harsmengsel (harsen, vulstoffen en speciale additieven) en flexibele textielversterkende glasvezelrovings. Het proces omvat het trekken van deze grondstoffen (in plaats van duwen, zoals bij extrusie) door een verwarmde stalen matrijs met behulp van een continu trekmechanisme.

De versterkte materialen hebben een continue vorm, zoals rollen glasvezelmatten en stukken glasvezelroving. Doordat de versterkingen in het harsbad verzadigd zijn met het harsmengsel ("wet-out") en door de matrijs worden getrokken, wordt de gelvorming, of uitharding, van de hars geïnitieerd door de hitte van de matrijs en ontstaat er een stijf, uitgehard profiel dat overeenkomt met de vorm van de matrijs.

FRP-pultrusieroosters zijn verkrijgbaar in drie categorieën: I-vormige staven, T-vormige staven en staven voor zware toepassingen.