Решетка из пултрузионной стеклопластиковой арматуры, огнестойкая/химически стойкая

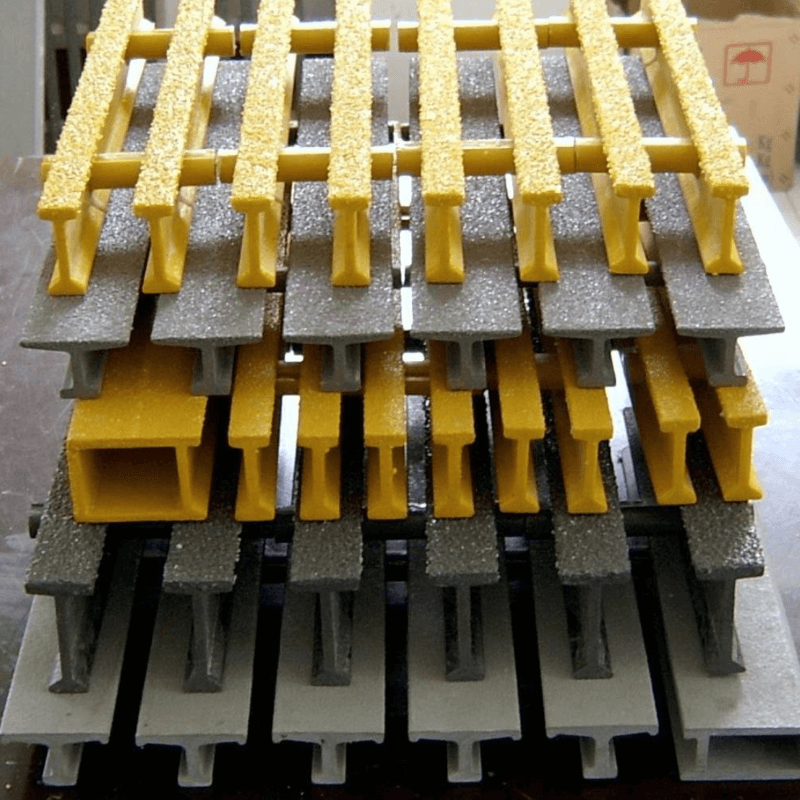

Части решеток из формованного пултрузионного стеклопластика (FRP) представлены на выставках:

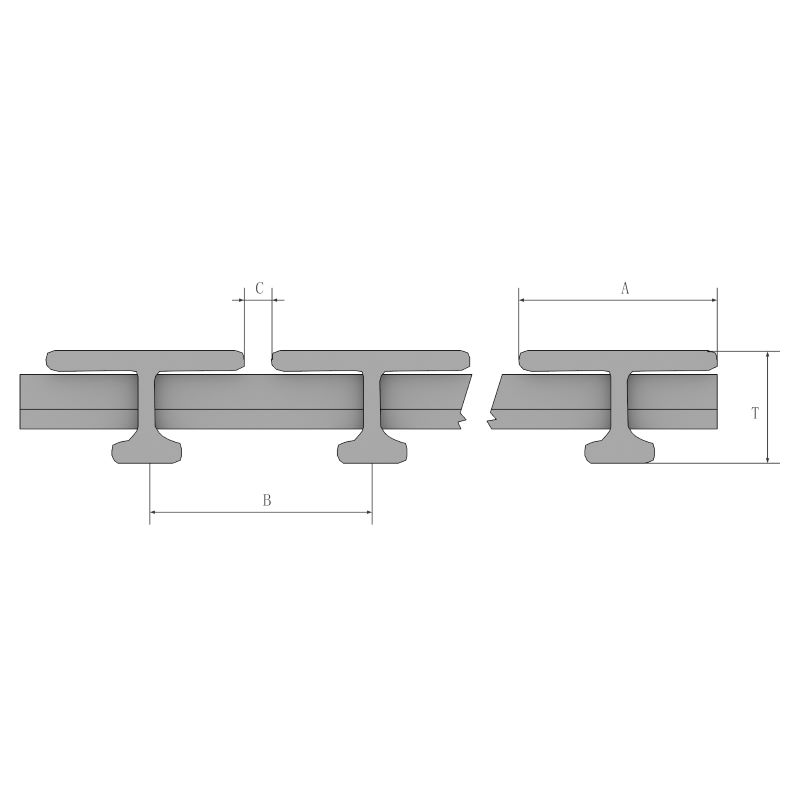

| И-5010 | 50 | 15 | 25 | 10 | 40 | 28.5 |

| И-5015 | 50 | 15 | 30 | 15 | 50 | 24.2 |

| I-5023 | 50 | 15 | 38 | 23 | 60 | 20.1 |

| Т-2510 | 25 | 38 | 43.4 | 5.4 | 12 | 15.6 |

| Т-2515 | 25 | 38 | 50.8 | 9.5 | 18 | 13.9 |

| Т-2520 | 25 | 38 | 50.8 | 12.7 | 25 | 13.6 |

| Т-2530 | 25 | 38 | 61 | 19.7 | 33 | 11.2 |

| Т-3810 | 38 | 38 | 43.3 | 5.2 | 12 | 19.6 |

| Т-3815 | 38 | 38 | 50.8 | 12.7 | 25 | 16.7 |

| Т-3820 | 38 | 38 | 61 | 23 | 38 | 14.3 |

| Т-5010 | 50 | 25.4 | 38.1 | 12.7 | 33 | 21.8 |

| Т-5015 | 50 | 25.4 | 50.8 | 25.4 | 50 | 17.4 |

| Н-5010 | 50 | 15 | 10 | 10 | 40 | 63 |

| Н-5015 | 50 | 15 | 15 | 15 | 50 | 52.3 |

| Н-5020 | 50 | 15 | 23 | 23 | 60 | 43.6 |

| Тип пултрузионной решетки | Высота(мм) | Ширина верхнего края (мм) | Расстояние между (мм) | Ширина просвета (мм) | Открытая площадь(%) | Расчетный вес кг/м2 |

| И-2510 | 25 | 15 | 25 | 10 | 40 | 17.8 |

| И-2515 | 25 | 15 | 30 | 15 | 50 | 15.2 |

| И-2523 | 25 | 15 | 38 | 23 | 60 | 12.2 |

| I-3810 | 38 | 15 | 25 | 10 | 40 | 22 |

| И-3815 | 38 | 15 | 30 | 15 | 50 | 19.1 |

| И-3823 | 38 | 15 | 38 | 23 | 60 | 16.2 |

| И-3010 | 30 | 15 | 25 | 10 | 40 | 19.1 |

| И-3015 | 30 | 15 | 30 | 15 | 50 | 16.1 |

| И-3023 | 30 | 15 | 38 | 23 | 60 | 13.1 |

Выбор систем FRP-смол:

Руководство по выбору смол:

| Тип смолы | Вариант со смолой | Характеристики | Химическая стойкость | Огнезащитный состав (ASTM E84) | Продукты | Индивидуальные цвета | Макс. температура ℃ |

| Тип П | Фенольные | Низкое дымление и превосходная огнестойкость | Очень хороший | Класс 1, 5 или ниже | Формованные и пултрузионные | Индивидуальные цвета | 150℃ |

| Тип V | Виниловый эфир | Превосходная коррозионная стойкость и огнестойкость | Отличный | Класс 1, 25 или меньше | Формованные и пултрузионные | Индивидуальные цвета | 95℃ |

| Тип I | изофталевый полиэстер | Промышленная коррозионная стойкость и огнестойкость | Очень хороший | Класс 1, 25 или меньше | Формованные и пултрузионные | Индивидуальные цвета | 85℃ |

| Тип О | Орто | Умеренная коррозионная стойкость и огнестойкость | Нормальный | Класс 1, 25 или меньше | Формованные и пултрузионные | Индивидуальные цвета | 85℃ |

| Тип F | изофталевый полиэстер | Пищевая коррозионная стойкость и огнестойкость | Очень хороший | Класс 2, 75 или меньше | Формованный | Коричневый | 85℃ |

| Тип Е | Эпоксидная смола | Отличная коррозионная стойкость и огнестойкость | Отличный | Класс 1, 25 или меньше | Пултрузионный | Индивидуальные цвета | 180℃ |

Индивидуальные цветаВ зависимости от различных сред и сфер применения, выбрав различные смолы, мы также можем предоставить некоторые советы!

Фенольная смола (тип П): Лучший выбор для применений, требующих максимальной огнестойкости и низкого уровня дымовыделения, например, на нефтеперерабатывающих заводах, сталелитейных заводах и настилах пирсов.

Виниловый эфир (тип V): выдерживать строгие химические условия, используемые на химических, мусороперерабатывающих и литейных заводах.

Изофталевая смола (тип I): Отличный выбор для случаев, когда брызги и проливы химических веществ являются обычным явлением.

Пищевая изофталевая смола (тип F): Идеально подходит для предприятий пищевой и перерабатывающей промышленности, работающих в условиях строгой чистоты.

Ортофталевая смола общего назначения (тип O): экономичные альтернативы продуктам на основе винилэфирных и изофталевых смол.

Эпоксидная смола (тип E):Обладают очень высокими механическими свойствами и усталостной прочностью, используя преимущества других смол. Стоимость пресс-форм аналогична стоимости пресс-форм для полиэтилена и винилэфирного полиэтилена (ПЭ) и винилэфирного полиэтилена (ВЭ), но стоимость материала выше.

Лаборатория по испытанию продукции и мощностей:

Тщательно разработанное экспериментальное оборудование для пултрузионных профилей и формованных решеток из стеклопластика (FRP) позволяет проводить испытания на изгиб, растяжение, сжатие и разрушающие испытания. В соответствии с требованиями клиентов мы проводим испытания производительности и производительности изделий из FRP, ведя записи, чтобы гарантировать долгосрочную стабильность качества. Кроме того, мы постоянно исследуем и разрабатываем инновационные продукты, проверяя надежность их характеристик. Мы гарантируем, что качество продукции будет стабильно соответствовать требованиям клиентов, избегая ненужных проблем послепродажного обслуживания.

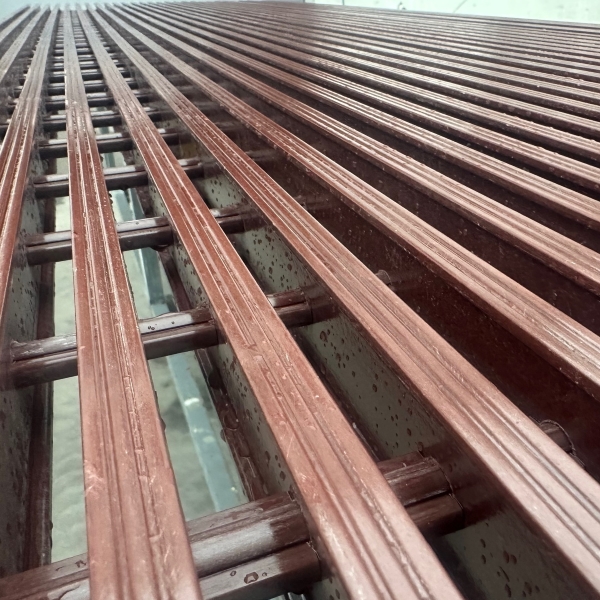

Пултрузионная решетка SINOGRATES@FRP

Процесс пултрузии — это производственный процесс, позволяющий производить непрерывные армированные полимерные конструкционные профили постоянного сечения. Сырьём служат жидкая смесь смол (смол, наполнителей и специальных добавок) и гибкие текстильные армирующие стекловолоконные жгуты. Процесс заключается в протягивании (а не проталкивании, как при экструзии) сырья через нагретую стальную формующую фильеру с помощью устройства непрерывной протяжки.

Армирующие материалы выпускаются в виде непрерывных изделий, таких как рулоны стекломатов и рулоны стеклоровинга. По мере пропитывания арматуры смесью смол («пропитка») в ванне со смолой и протягивания через фильеру, под воздействием тепла от фильеры инициируется гелеобразование, или затвердевание, смолы, и формируется жёсткий, отверждённый профиль, соответствующий форме фильеры.

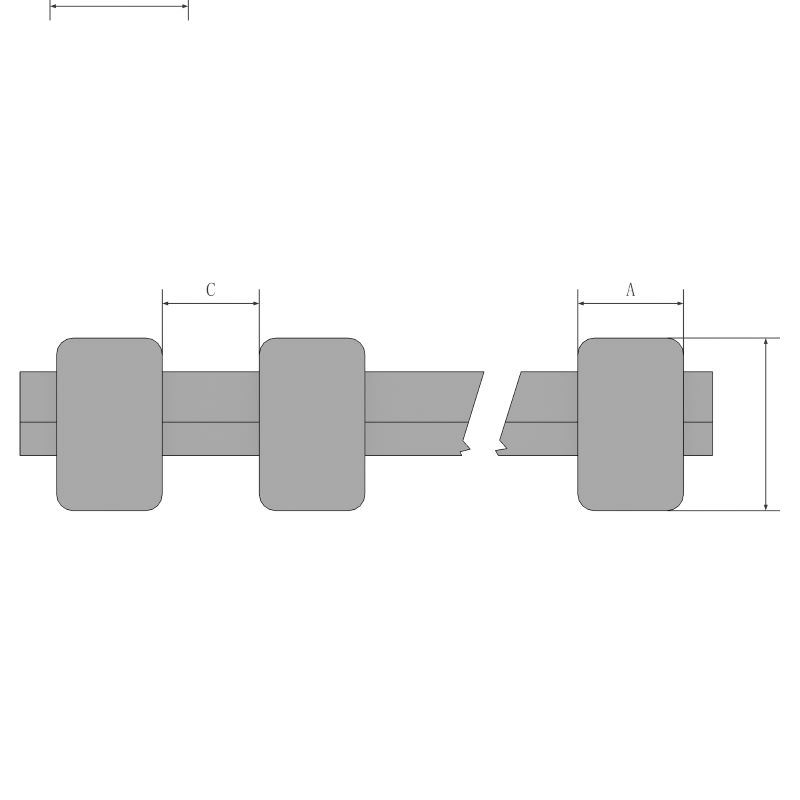

Пултрузионные решетки из стеклопластика выпускаются в трех категориях: стержни I-образной формы, стержни T-образной формы и стержни высокой нагрузки для тяжелых условий эксплуатации.