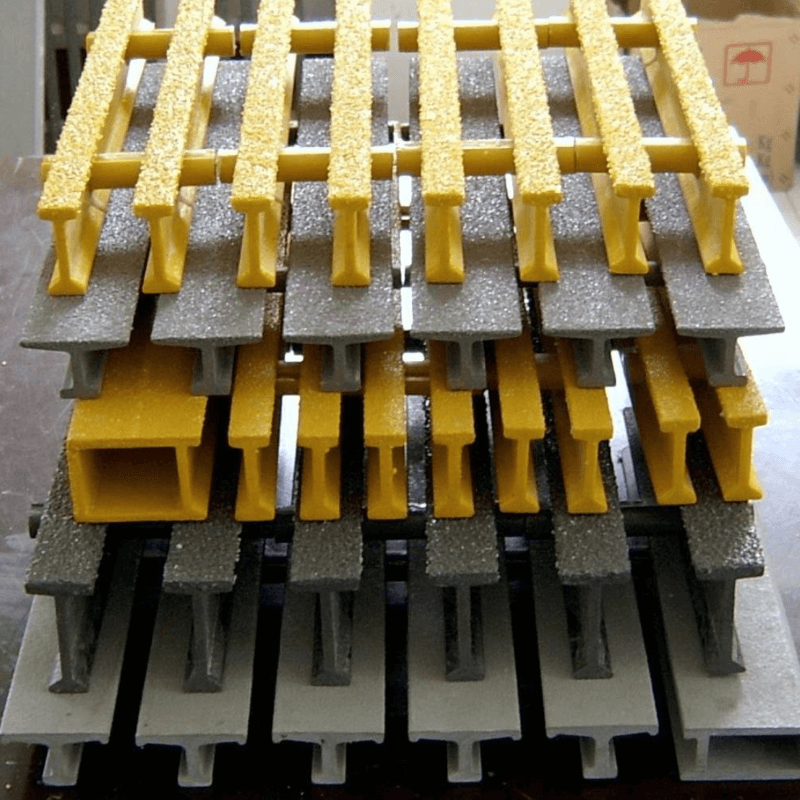

FRP Pultruded Grating вогнестійкий/хімічно стійкий

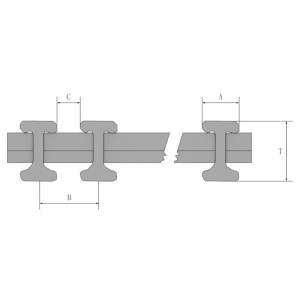

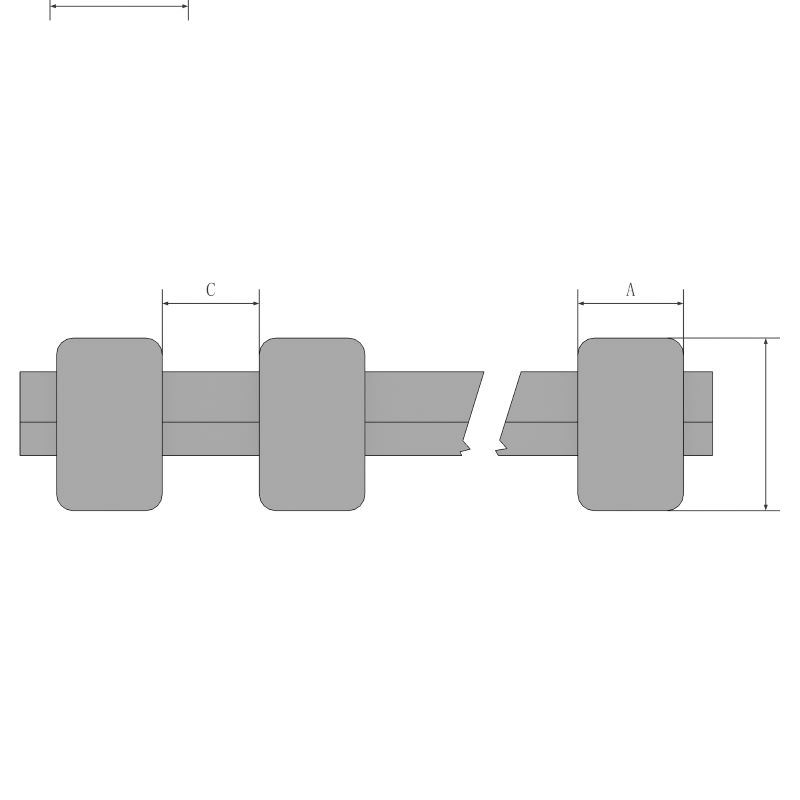

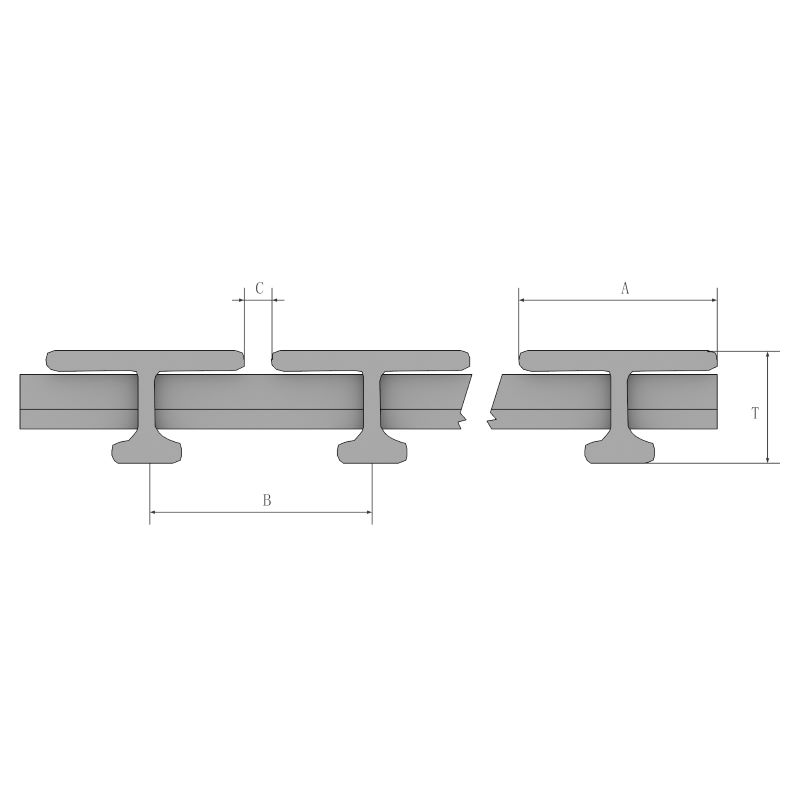

Частини литих FRP Pultruded решіток виставок:

| І-5010 | 50 | 15 | 25 | 10 | 40 | 28,5 |

| І-5015 | 50 | 15 | 30 | 15 | 50 | 24.2 |

| І-5023 | 50 | 15 | 38 | 23 | 60 | 20.1 |

| Т-2510 | 25 | 38 | 43,4 | 5.4 | 12 | 15.6 |

| Т-2515 | 25 | 38 | 50,8 | 9.5 | 18 | 13.9 |

| Т-2520 | 25 | 38 | 50,8 | 12.7 | 25 | 13.6 |

| Т-2530 | 25 | 38 | 61 | 19.7 | 33 | 11.2 |

| Т-3810 | 38 | 38 | 43.3 | 5.2 | 12 | 19.6 |

| Т-3815 | 38 | 38 | 50,8 | 12.7 | 25 | 16.7 |

| Т-3820 | 38 | 38 | 61 | 23 | 38 | 14.3 |

| Т-5010 | 50 | 25.4 | 38.1 | 12.7 | 33 | 21.8 |

| Т-5015 | 50 | 25.4 | 50,8 | 25.4 | 50 | 17.4 |

| H-5010 | 50 | 15 | 10 | 10 | 40 | 63 |

| H-5015 | 50 | 15 | 15 | 15 | 50 | 52.3 |

| H-5020 | 50 | 15 | 23 | 23 | 60 | 43.6 |

| Тип пултрузованої решітки | Висота (мм) | Ширина верхнього краю (мм) | Відстань між (мм) | Ширина кліренсу (мм) | Відкрита площа (%) | Орієнтовна вага, кг/㎡ |

| І-2510 | 25 | 15 | 25 | 10 | 40 | 17.8 |

| І-2515 | 25 | 15 | 30 | 15 | 50 | 15.2 |

| І-2523 | 25 | 15 | 38 | 23 | 60 | 12.2 |

| І-3810 | 38 | 15 | 25 | 10 | 40 | 22 |

| І-3815 | 38 | 15 | 30 | 15 | 50 | 19.1 |

| І-3823 | 38 | 15 | 38 | 23 | 60 | 16.2 |

| І-3010 | 30 | 15 | 25 | 10 | 40 | 19.1 |

| І-3015 | 30 | 15 | 30 | 15 | 50 | 16.1 |

| І-3023 | 30 | 15 | 38 | 23 | 60 | 13.1 |

Вибір систем FRP смол:

Посібник з варіантів смол:

| Тип смоли | Варіант зі смолою | Властивості | Хімічна стійкість | Вогнезахисний (ASTM E84) | Продукти | Кольори на замовлення | Макс. температура ℃ |

| Тип П | Фенольні | Низький рівень диму та чудова вогнестійкість | Дуже добре | Клас 1, 5 або менше | Формовані та пултрудовані | Кольори на замовлення | 150℃ |

| Тип V | Вініловий естер | Чудова стійкість до корозії та вогнестійкість | Відмінно | Клас 1, 25 або менше | Формовані та пултрудовані | Кольори на замовлення | 95℃ |

| Тип I | Ізофталевий поліестер | Промисловий клас стійкості до корозії та вогнестійкості | Дуже добре | Клас 1, 25 або менше | Формовані та пултрудовані | Кольори на замовлення | 85℃ |

| Тип О | Орто | Помірна стійкість до корозії та вогнестійкість | Звичайний | Клас 1, 25 або менше | Формовані та пултрудовані | Кольори на замовлення | 85℃ |

| Тип F | Ізофталевий поліестер | Стійкість до корозії та вогнестійкість харчового класу | Дуже добре | Клас 2, 75 або менше | Формований | Коричневий | 85℃ |

| Тип Е | Епоксидна смола | Відмінна стійкість до корозії та вогнестійкість | Відмінно | Клас 1, 25 або менше | Пультрузія | Кольори на замовлення | 180℃ |

Кольори на замовленняЗалежно від різних середовищ та застосувань, обраних різних смол, ми також можемо надати деякі поради!

Фенольна смола (тип P)Найкращий вибір для застосувань, що вимагають максимальної вогнестійкості та низького рівня димовиділення, таких як нафтопереробні заводи, сталеливарні заводи та настили пірсів.

Вініловий естер (тип V)витримують суворі хімічні умови, що використовуються на хімічних заводах, заводах з переробки відходів та ливарному виробництві.

Ізофталева смола (тип I)Гарний вибір для застосувань, де часто трапляються бризки та розливи хімікатів.

Ізофталева смола харчового класу (тип F)Ідеально підходить для харчової промисловості та виробництва напоїв, що працюють у суворих умовах чистоти.

Ортофалічна смола загального призначення (тип O)економічні альтернативи продуктам на основі вінілових естерів та ізофталевих смол.

Епоксидна смола (тип E):пропонують дуже високі механічні властивості та стійкість до втоми, використовуючи переваги інших смол. Вартість форм подібна до PE та VE, але вартість матеріалів вища.

Випробувальна лабораторія з виробництва продукції:

Ретельне експериментальне обладнання для пултрудованих профілів з FRP та литих решіток з FRP, таке як випробування на згин, розтяг, стиск та руйнівні випробування. Відповідно до вимог клієнтів, ми проводимо випробування на експлуатаційні характеристики та міцність FRP-продукції, ведучи облік, щоб гарантувати стабільність якості протягом тривалого часу. Тим часом, ми постійно досліджуємо та розробляємо інноваційні продукти, перевіряючи надійність FRP-продукції. Ми можемо гарантувати, що якість стабільно задовольняє вимоги клієнтів, щоб уникнути непотрібних проблем після продажу.

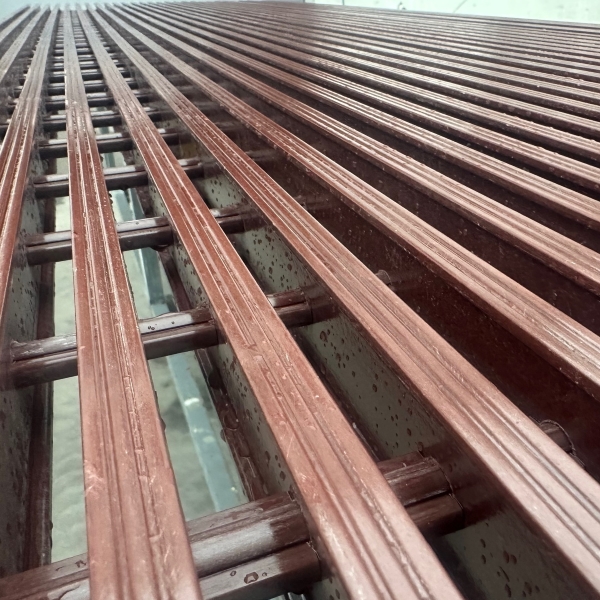

SINOGRATES@FRP Пультрузійна решітка

Процес пултрузії – це виробничий процес для отримання безперервної довжини армованих полімерних конструкційних профілів з постійним поперечним перерізом. Сировиною є рідка суміш смол (смоли, наповнювачі та спеціальні добавки) та гнучкі текстильні армуючі скловолокнисті ровінги. Процес включає протягування цієї сировини (а не проштовхування, як у випадку екструзії) через нагріту сталеву формувальну матрицю за допомогою пристрою безперервного протягування.

Армовані матеріали мають безперервну форму, таку як рулони скловолокнистих матів та шматки скловолокнистих ровінгів. Коли арматура насичується сумішшю смол («змочується») у ванні зі смолою та протягується через матрицю, гелеутворення, або затвердіння, смоли ініціюється теплом від матриці, і формується жорсткий, затверділий профіль, який відповідає формі матриці.

Решітки з пултрузії FRP бувають трьох категорій: I-подібні прутки, T-подібні прутки та прутки високого навантаження для важких умов експлуатації.